加工をすると精度が安定しない、仕上面が悪いことがあります。どうすればよいですか?

工具の回転方向を変えると改善することもあるよ。

研削または切削加工では工具の進行方向に対する回転方向で加工精度や仕上面が変わります。これをアップカット、ダウンカットと定義されています。くわしくは以下に紹介しますが、これは周速度と同じように加工条件のひとつとして検討すべき項目ですがあまり知られてなく、慣例的に工具の回転方向を決めてしまっていることって多いんです。品質改善のひとつとしてアップカットとダウンカットを理解しましょう。

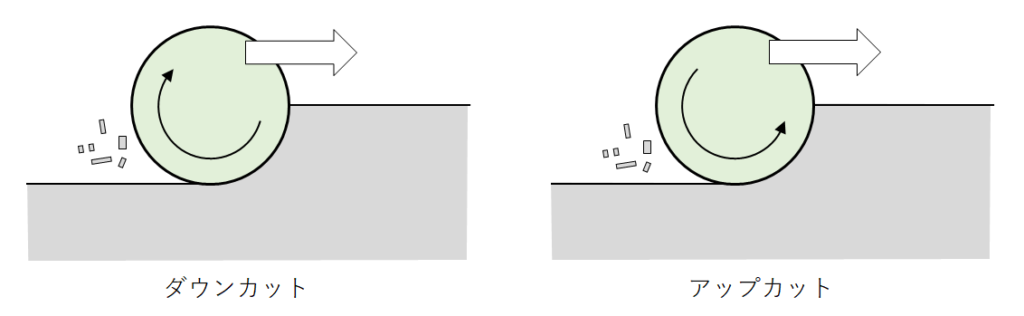

1.アップカットとダウンカット

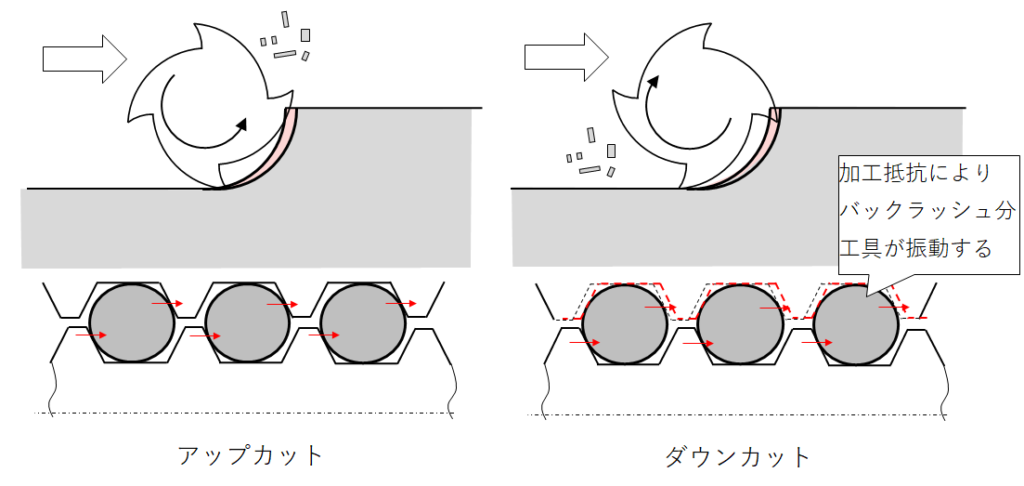

図のとおりですが、アップカットとは工具の進行方向に対して、逆回転する加工方法で、ダウンカットは工具の進行方向と同じ回転で加工する方法です。

アップカットはダウンカットに比べて、切削抵抗を大きく受け、工具への負担が大きいです。しかしその分、工具の切れ味が良ければ加工性が向上し、速く、多くの量の加工量が確保できます。逆にダウンカットは切削抵抗を受けないため、工具寿命が長く設定できますが、その分、加工効率は下がります。一般的にはこのようなメリットとデメリットがありますが、研削加工と切削加工では詳細が異なるので、以下に解説します。

2.切削(エンドミル)加工のアップカット、ダウンカット

まずこの考え方は切削加工でもエンドミルに限った考え方なので、ドリルやリーマ、旋削加工には当てはまりません。エンドミルって何?ってひとは以下の記事で確認してください。

エンドミルでの加工は加工条件によっては大きな加工抵抗が生まれます。加工抵抗とは工具が被削材に接触すると生まれる反力のことで工具の切れ味が悪いと抵抗は高く、1枚刃あたりの加工取り代が大きくても抵抗は大きくなります。この加工抵抗が高いと工具が発熱したり、振動したりするので加工面が焼けたり、ビビりが生じたりすることで仕上面が悪くなったり、精度が安定しなかったりします。

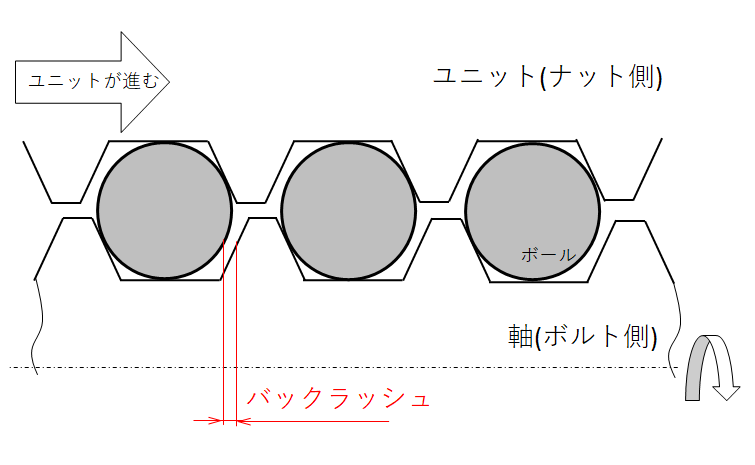

エンドミル加工の多くは、フライス盤やマシニングセンタなどで行われ、ボールねじ駆動で工具が移動(送られる)します。このボールねじとはボルトとナットが組み合わさったようなもので、螺旋状のねじの溝の間にボールが組み込まれています。それにより、ボルト(軸)を回転させるとそのボールが循環することでナットが軸方向に移動する構造です。この溝とボールの間にはわずかなすきまがありますが、軸が一方向に回転することおねじとめねじとの圧力によって溝にボールが保持されます。溝とボールのすきまをバックラッシュと言います。

しかし、おねじとめねじの圧力が負けるほど加工抵抗が大きいと、溝とボールにすきまが生まれ、一方向に動いていたエンドミルが一瞬逆方向に動くことがあり、この一瞬逆方向に動作することでビビりが生じ、仕上面の出来栄えが悪化します。上述した通り、ダウンカットは工具に加わる負担が小さいので工具寿命は長くなりますが、工具の進行方向と同じ回転方向であるため、加工抵抗が大きくなると、バックラッシュが生じ、仕上面が悪化します。逆にアップカットであると、工具への負担は大きくなるものの、工具の進行方向とは逆の回転であるため、バックラッシュは生じません。

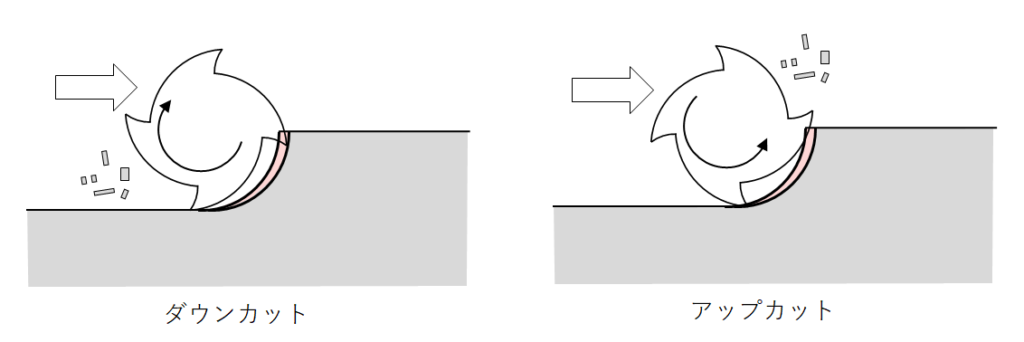

3.研削(砥石)で面粗さが向上するクリープフィード加工(アップカット)

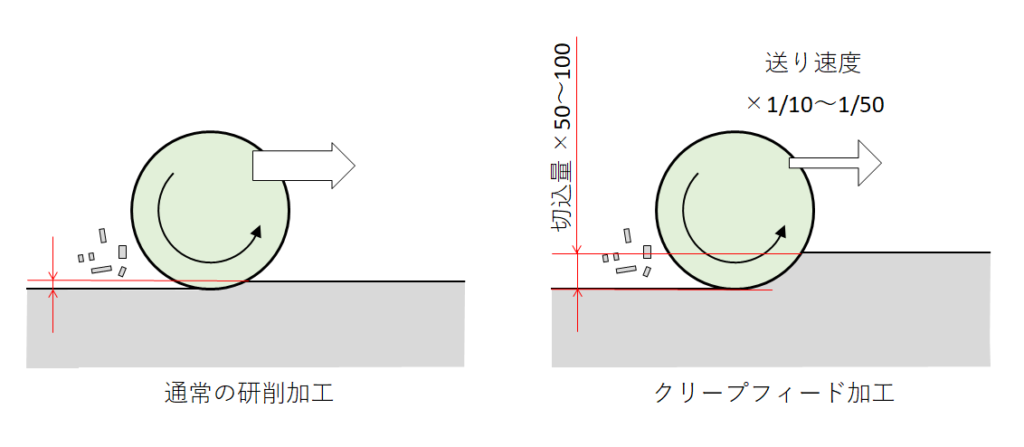

研削も同様で、アップカットは加工効率が向上し、加工量が多く確保できますが、仕上面が悪く(粗く)なります。ダウンカットは仕上面は良く(滑らか)なるが、加工効率が低下し、加工量が少なくなります。ただし、アップカットでも仕上面精度が向上する方法があり、それはクリープフィード加工と呼ばれています。

クリープフィードは別名「高切込み低速送り加工」とも呼ばれ、その名の通りで、アップカットでもゆっくり砥石を送る(移動)ことで仕上面を向上させることができます。一般的にクリープフィードは切り込み深さを通常の50~100倍、送り速度を1/10~1/50にすると言われています。では具体的にどのような値かと言うと、仕上面を向上させるので仕上時の加工条件が基準となりますので、よく設定されると思われる条件として切り込み深さ1μm 送り速度5000mm/minとしましょう。(このあたりは個人差があるとはおもいますが、、、)そうすると、クリープフィードでは、切り込み深さ10~50μm 送り速度100~500mm/minになります。ただし、これは目安であって実際にクリープフィード加工をすると、焼けやビビりが発生することが多く、条件設定がむずかしく、トライアンドエラーで微調整しなければならないのが現実です。

以上です。

コメント