前回の記事では旋盤の構造とどのような形状が加工できるかを説明しましたね。今回は旋盤で加工するためにはどのような手順で加工するかを解説します。「私はホワイトカラーの仕事だから加工なんかしないよ」って人達も旋盤の加工手順がわからないとできる加工とできない加工の区別がつかないです。区別がつかないと現場のおじさんから呼び出されて、文句を言われる可能性があるのでよく勉強しましょう。

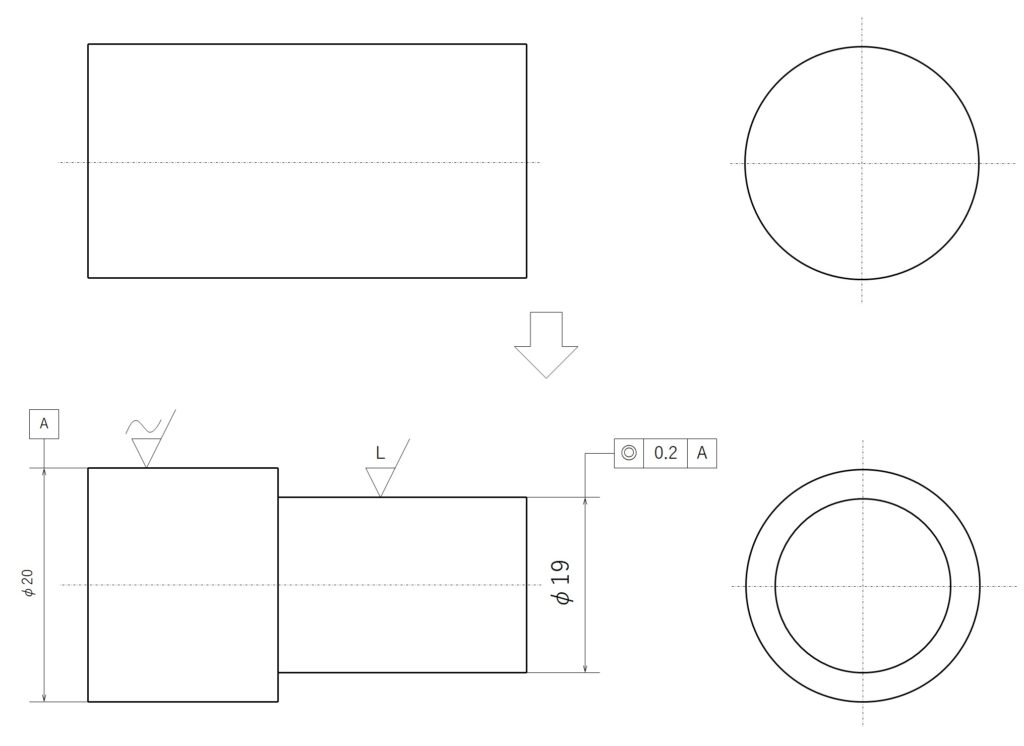

旋盤加工で簡単な加工方法である外径面の加工の一例として、下図のような段付きシャフトの軸端外径をマイナスさせる加工を解説したいと思います。

加工物の振れを確認する。

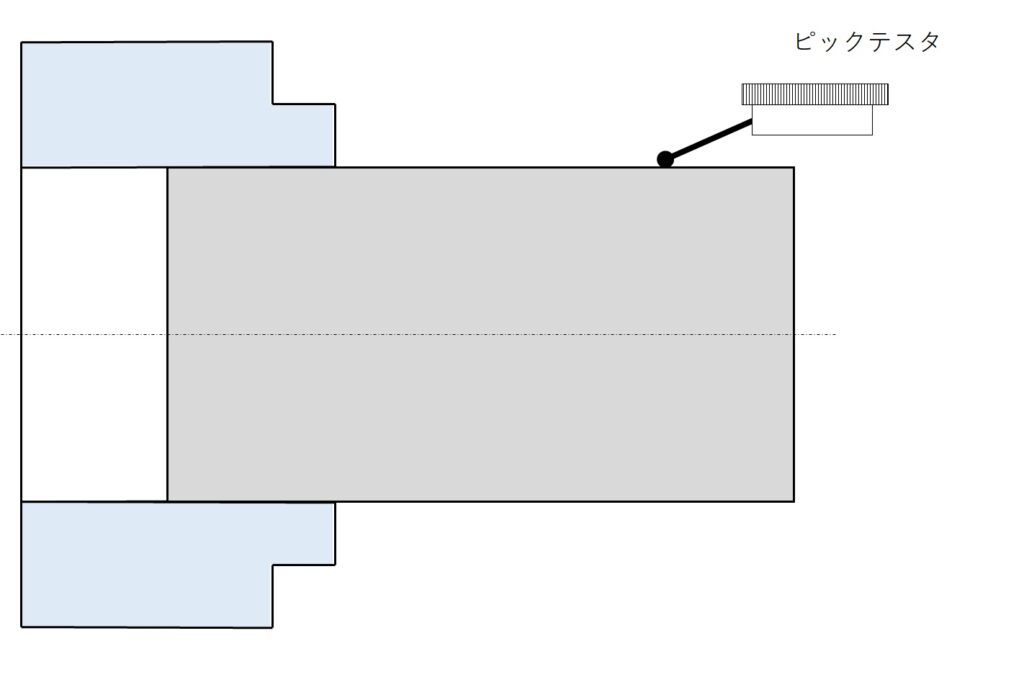

チャックと加工物基準面との振れをピックテスタで確認する。「振れ」とはある回転軸に対して、対象となる軸がどのくらいズレているかを示しています。旋盤の回転軸はチャック(チャックと主軸は一体化している)なので、その回転軸と加工物の基準面との中心がズレていると加工物の外径面が偏心します。これが振れになります。この振れが図面上の同軸度以下になるまでチャックの調整をします。

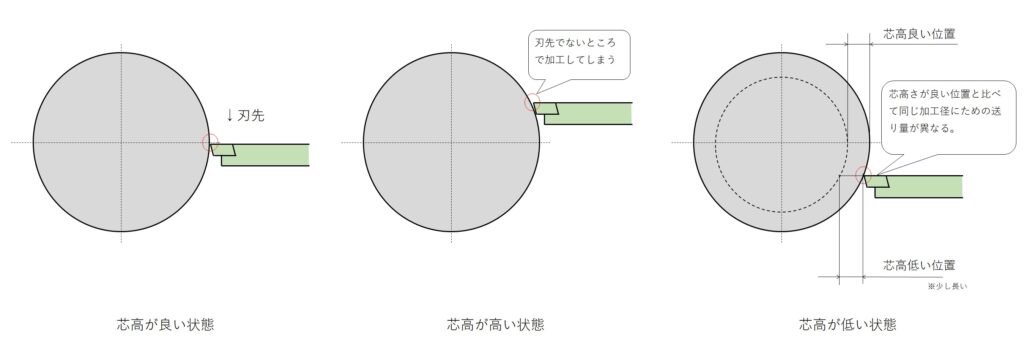

バイトの芯高さを調節する。

以下の図のように加工物の中心とバイト先端部の高さが一致していないと問題が生じます。

芯高が高い:バイトの刃でないところで加工するため、加工による摩擦熱などでバイトが消耗しやすい。

芯高が低い:バイトの送り量に対して、加工物の寸法が一致しないため狙った精度に安定しない。

回転数を決める。

バイトごとの推奨の周速度より回転数を決めます。

周速度から回転数を決める方法は↓のリンクを参照。

加工仕上位置を決める。

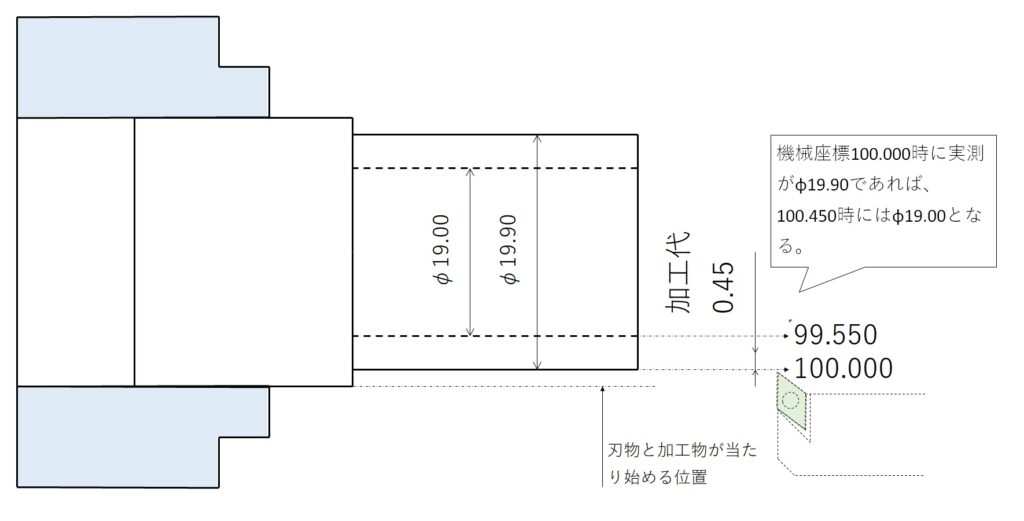

バイトで加工物の外径面が全周加工できるまで、表面部分だけ削り取り、削りとった部分の外径寸法を測定し、最終的に仕上げたい寸法の座標を決めます。すべての加工機全般に言えることなんですが、加工機の座標と加工物の寸法をリンクさせる必要があります。そのため、ある加工機の座標位置で、加工物がどのくらいの寸法であるかを知り、その寸法から目標とする座標を決めます。言葉では理解しにくいので下図を確認してください。

①:加工物外径面とバイト先端が接触する。 ②:加工物外径面と旋盤軸中心はズレているため、バイトと接触する部分としない部分が発生する。 ③:バイトを送っていくと加工物外径全周がバイトと接触する。(外径と軸中心が一致する) ④:加工物の外径寸法を測定するとφ19.90であり、その時の座標が[100.000] ⑤:外径仕上がり寸法はφ19.00であるため、残りの加工代は0.45mm(直径では0.90)となる。 ⑥:座標[100.000]から[99.550]になるまでバイトを送るとφ19.90に仕上がる。

送り速度を決める

加工面の粗さは切り込み量と送り速度で決まります。粗さの考え方はすこし複雑なのでここでは割愛しますが、粗さとは凸凹度合いと理解してもらえば間違いないです。そのため凸凹度合いは凸凹間隔で決まるので、粗さを調整するには送り量(mm/rev)を変更しなければならないです。

回転数 :n (rpm) 切削長さ :l (mm/min) チップのR :R (mm) 送り量 :f = l/n (mm/rev) 粗さ :h = 2*f/8*R (mm) 例: n=500 l=100 r=0.5の時の粗さは? f = 100/500 = 0.2 h = (0.2^2)×(8*R) = 0.01(mm)

まとめ

【旋盤の加工手順】 ①:加工物の振れ確認 ②:バイトの芯高さ調整 ③:回転数を決める ④:仕上がり位置を決める ⑤:欲しい粗さから送り量を決める

以上です。

コメント