機械材料には引張、圧縮、曲げなどのさまざまな強度を示す数値が定められていることがあり、その値を目安に設計をします。ただし、機械部品はいろいろな形状でさまざまな環境で色々な方向の負荷が加わることが想定されるため、材料の試験結果の値だけで設計することはできないです。そのため実際の部品を使用した試験や、材質の違いを相対的に検証するための試験などを行う必要があり、試験方法を知らなければ、機械そのものを評価することができないのです。そんな強度試験について以下で解説します。

1.引張試験

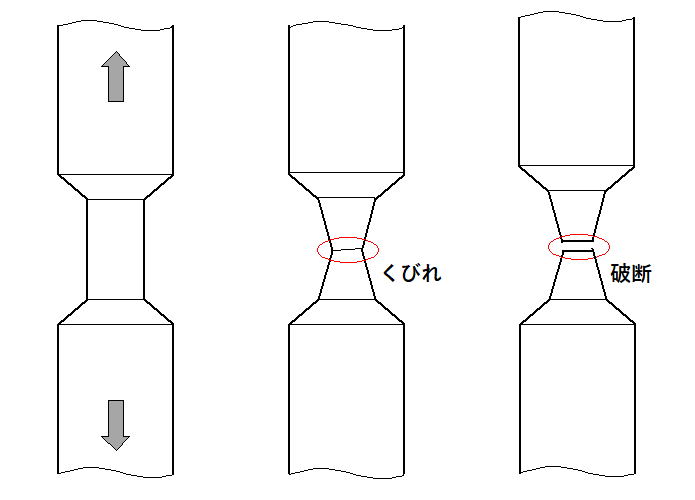

この試験はJISで定められた丸棒、板、線などの形状の試験片の両端を保持し、一方向に引っ張り、その時の荷重と伸びを連続して記録するものです。この試験を行うことで、以前の記事で紹介した応力ひずみ線図を作成することができ、材料のもつ弾性係数(弾性変形度合い)、降伏点(塑性変形する荷重)、最大荷重がわかり、機械設計するに必要な計算要素になります。なお、試験は金属以外にも樹脂やゴムなどでも行われ、ダンベルと呼ばれる中央部がくびれている試験片を製作して行われます。試験片は図のように徐々に伸びが発生しくびれ、最終的には破談します。

2.圧縮試験

圧縮試験は引張とは逆の動作を行うので、引張試験機と同じ試験機で行うことができます。また鉄鋼材料の場合、引張試験と近似した特性をもつため、圧縮としての応力ひずみ線図はあまり一般的ではないため、JISにもその規定が定めらていないです。

3.曲げ

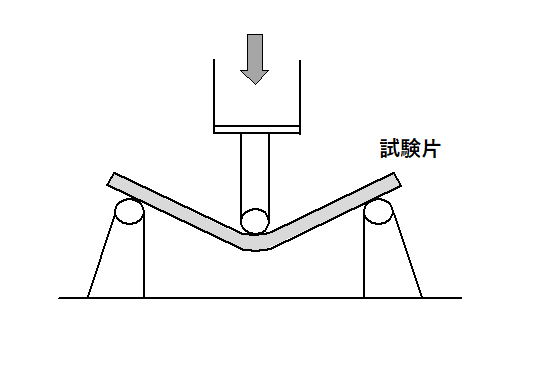

両持ち梁の状態でセットした試験片の中央を押し、規定荷重で亀裂が生じるかの確認をする試験です。規定荷重での亀裂の有無を判断するだけなので引張試験のような材料特性値を得るものではないため、あくまでも規定荷重に耐えうることができたか?の試験結果になります。なお試験片はJISで定められています。

4.ねじれ

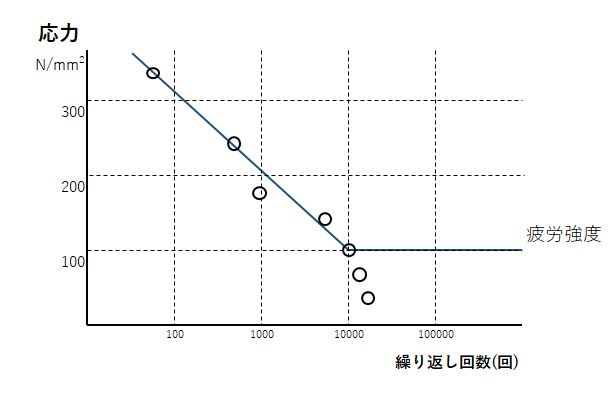

ねじれ試験は材料の弾性、ねじれ強さ、疲労強度を評価することができます。またこの試験は試験片に定めがなく、実物の部品を使用して行うことが多いです。試験は両端部を保持し、端部それぞれをある強度でねじり、どのくらいの回数で破断したかを記録します。結果は以下のグラフのように縦軸が応力、横軸が回数となりその部品の疲労強度具合が線形で評価することができます。

5.衝撃試験

材料に加わる衝撃力を吸収する能力がどの程度あるかを評価することができる試験方法で、代表的な試験方法ものとして「シャルピー衝撃試験」が挙げられます。シャルピー衝撃試験は両端を支持し中央をシャルピーハンマなるものを振り子のように打撃し破断したエネルギーを算出する試験です。破壊じん性を評価するのに適した試験で材料の脆化状況度合いを一定の基準で判断することができます。但し、この試験は試験片の形状が限定されているために実際の部品で評価することはできないので、得られた値を用いて、設計することができません。また鉄鋼は温度条件に違いで耐衝撃性能が変わるため、同じ物性の材料であっても温度でその耐衝撃値に違いが生じ、特に低温は脆く壊れやすくなる傾向にあります。鉄鋼以外の樹脂やセラミックなどの試験も行うことがありますが、鉄鋼に比べてこれらは材料成分や製法の少しの差によっても最大値が大きく変わることがあるようでその当たりを踏まえて試験数は考慮すべきでしょう。

6.まとめ

・引張試験は応力ひずみ線図を作成するための試験で、弾性係数や降伏点などの設計で利用できる値を求める事ができる。

・圧縮試験は引張試験と逆の動作を行うだけで、特に鉄鋼は引張と同じ特性をもつ

・曲げ試験は亀裂の有無で規定荷重に耐えうるか?を評価できる。

・ねじれ試験はある応力の破断ねじり回数の結果から、その部品の疲労強度を評価できる。

・衝撃試験(シャルピー衝撃試験)は試験片を打撃し、おもりの重量の位置エネルギーで耐衝撃値を評価できる。

以上です。

コメント