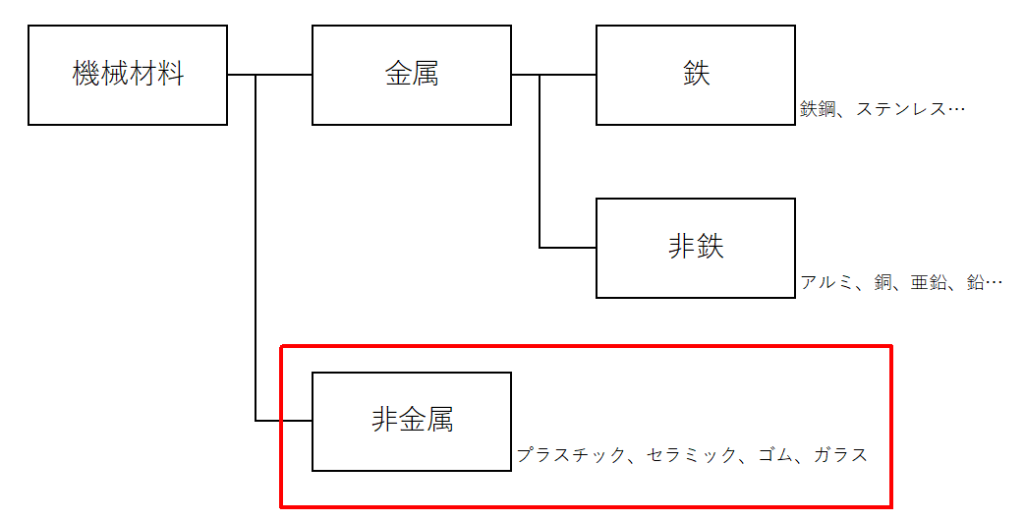

今回は機械材料の中でも金属ではない部類になる非金属系材料については解説します。「機械として使用されるのに金属ではない?」と思われがちだけど、実は非金属はかなり多くの機械に使用されているんです。金属ではないため、簡単な製法で作られることが多く、安価で大量に作ることができ、軽量であることも大きな特徴です。メリット、デメリットを理解すれば、いろいろな活用方法が期待できますね。

1.プラスチック

非金属として挙げられる代表的な機械材料はプラスチックで、これには熱可塑性と熱硬化性の2種類があります。

1.1熱可塑性プラスチック

熱可塑性プラスチックは熱を加えると柔らかくなり、冷やす事で硬くなります。また一旦、冷やしたプラスチックでも加熱することで、再び柔らかくなる性質があり、リサイクルが可能なプラスチックとしても使用されています。この熱可塑性プラスチックは「射出成形」「押出成形」「ブロー成形」などの成形方法があり、いずれの方法も成形速度が速く、大量生産に向いています。

射出成形

押出成形

ブロー成形

1.1.1汎用プラスチック

皆さんの身近にあるようなプラスチックの大半がほとんどこの熱可塑性の汎用プラスチックと分類されるものです。耐熱温度は100℃以下でポリエチレン、ポリスチレン、ポリプロピレンがあります。日常生活で見かけるような樹脂成形部品などのほとんどはこの種類に該当します。

ポリエチレン(PE): 耐水性、耐衝撃性、耐薬品性に優れている。レジ袋、牛乳パック、ホース、バケツ ポリスチレン(スチロール樹脂): 軽量、絶縁性、対候性(太陽光、雨風などの野外にさらされる環境での耐性)に優れている。発泡スチロール ポリプロピレン(PP): 耐熱温度が高い、引張圧縮などの機械的強度が高い、耐薬品性に優れている。対候性が悪い 食品トレイ、車のバンパー、コンテナ

1.1.2エンジニアプラスチック

エンプラとも呼ばれ、100℃以上の耐熱温度があるものが該当します。機械的強度や耐摩耗性などが汎用プラスチックよりも優れています。特にポリフェニレンエーテル(PPE)、ポリカーボネート(PC)、ポリアミド、ポリアセタール、ポリブチレンテフタレートはよく使用されるエンプラとして有名です。またスーパーエンプラと呼ばれるような耐熱温度150℃を超えるような材料もあり、耐薬品性や耐摩耗性も高く多くの利点がありますが、成形には高い技術が必要で材料も高いために製造コストが問題となります。

ポリフェニレンエーテル(PPE): 耐熱性、吸水性、寸法安定性に優れている。溶解粘度が高いため射出成型の難易度が高い ポリカーボネート(PC): 耐衝撃性、耐熱性に優れ、透明であることから光学部品として利用される。耐薬品性は劣る ポリアミド(PA): ナイロンとして使用されることが多く、耐薬品性、強靭性、耐衝撃性、柔軟性に優れている。 ポリアセタール(POM): 強度が高く、摺動性、耐摩耗性も良い。軸受部品として使用される ポリブチレンテフタレート(PBT): 機械的強度、熱変形温度が高く、成形性も良い。電気部品、ベルト、ギアに使用される。

1.2熱硬化性プラスチック

加熱することで徐々に硬化し、熱によって軟化しない性質を持つため、リサイクル利用はできません。そのため耐熱性が高く、調理器具(鍋やフライパンの取手)、灰皿などとして使用されます。また耐熱に加えて、絶縁性も高いことから電装部品としても利用されています。代表的な材料としてはフェノール樹脂、ポリエステル、エポキシ樹脂、ポリウレタンなどがあります。熱硬化性プラスチックは化学反応していない状態のペレットと呼ばれる米粒大のプラスチックの素を加熱することで成形することができます。そのため熱可塑性プラスチックのように溶解した樹脂を金型に流し込むのではなく、予め金型にペレットを投入し、加熱、軟化させながら、型内に樹脂を充填させる成形方法となります。

フェノール樹脂: 寸法安定性に優れ、硬質で強度があり、特に高温時でもその強度を保持することができる。プリント基盤、電気部品に使用される ポリエステル: ポリエチレンテレフタレート(PET)としてペットボトルとして使用され、耐熱性、強度に優れていることから衣料用繊維としても使用される。 エポキシ樹脂(EP): 強度、寸法安定性、耐熱、耐薬品に優れ、接着性が良いために成形部品以外にも接着剤やコーティング剤として使用される。 ポリウレタン(PUR): 弾性がよく、接着性も高いことから、塗料、繊維、接着剤、ダストシール、パッキンなどに使用される

1.3FRP(繊維強化プラスチック)

FRPはプラスチックを母材に繊維を強化材として組み合わせた複合材料です。FRPは軽量かつ高強度、高剛性であるために航空機の羽や胴体、自動車部品など使用されています。FRPは添加した繊維方向に対して強いため、90°異なる方向の繊維を貼り合わせることでその強度をさらに向上させることができます。強化材として添加する繊維は耐熱性や絶縁性が高いガラス繊維を使用したGFRPや、高強度、高い弾性を持つ炭素繊維を使用したCFRPがあります。プラスチックよりも製造工程が複雑であることから、高価になりやすいです。さらに成型したものを切削などの2次加工をすることもできないのもデメリットのひとつです。

2.セラミックス

セラミックスは無機物を焼き固めた焼結体を示しますが、主に工業用途として使用されるものをファインセラミックスと言います。ファインセラミックスの原材料にはアルミナ、ジルコニア、炭化ケイ素、窒化アルミニウムなどがあります。特徴として金属に比べ圧倒的に硬い、軽い、変形し難い、耐熱、耐摩耗、熱膨張しにくい、腐食しにくい、電気を通さないなどの多くの利点があるため、半導体、液晶製造装置、基盤の材料などの材料として使用され、特に温度変化の影響を受け難い特徴から超精密な加工精度を要求されるような部品にも使用されます。しかし、金属に比べると高価であり、製造工程での焼結時に体積が収縮する上、衝撃を加えると簡単に欠けるために加工もしにくいです。

3.ゴム

ゴムは熱可塑性材料であるが、加硫と呼ばれる工程を加えることで熱硬化性プラスチックのように固まりますが、常温では弾性のある材料になります。ちなみに加硫とは生ゴムに硫黄などの添加剤を配合し、加熱することでゴムの分子間結合をつくる化学反応(硬くなる)を示します。ゴムは大きな弾性変形を持つのが特徴であるため、振動、衝撃を吸収するため、ダンバーや台座などに使用されます。また大きな収縮量を持つために密閉性の必要なシール材としても使用されます。

ゴムは天然ゴムと合成ゴムに分けられ、機械材料として使用されるものは合成ゴムになります。合成ゴムは生ゴム(原料となる天然ゴム)に「A練り」と呼ばれる工程で着色、老化防止剤などの添加物を入れ、「B練り」で硫黄を入れ加熱することで固化できる材料にします。その後、金型などにこの材料を入れ、加熱することでゴムが成型(加硫)されます。なお、このゴムには保管期間を管理する必要があり、特に「B練り」後の材料は1~2ヶ月以内に加硫しないと劣化するリスクがあるため、材料管理は重要です。

機械材料として使用される合成ゴムにはNBR(ニトリルゴム)があり、耐油性が良くOリング、シールに使用されます。またCR(クロロプレンゴム)は屈曲性が良くためブーツ、カバーなどに使用されています。

金属とは違いゴムは、そのゴムの持つ水、油、薬品への耐性や相性により、体積膨張や強度低下する「膨潤」と呼ばれる現象があります。またゴム使用温度には、ゴムが液状化する高温側の融点、ゴムがガラス状に固化する低温側のガラス転移温度と定義されています。

4.まとめ

・プラスチックは熱可塑性と熱硬化性に分類される。

・熱可塑性は加熱すると柔らかくなり、冷却すると硬くなる。一般的に多く流出しているプラスチックである。

・熱硬化性は加熱することで硬くなるプラスチックであり、耐熱性に優れている。

・FRP(繊維強化プラスチック)はプラスチックに炭素やガラス繊維を混ぜて強度を増したもの

・セラミックスは無機物を焼き固めたもの。硬く、寸法変化が少ないため高精度部品に使用される

・ゴムは加硫することで硬くなるが、大きな弾性をもつ。他の材料に比べ膨潤による寸法、強度変化が懸念される。

以上です。

コメント